摘要:分別針對(duì)不同加氣要求而進(jìn)行CNG加氣站不同設(shè)備的選型比較,提出了相應(yīng)建站的建議。

我國(guó)天然氣汽車(chē)的發(fā)展已近10年,作為有利于大氣環(huán)境,調(diào)整能源結(jié)構(gòu),實(shí)現(xiàn)可持續(xù)發(fā)展的有效途徑,天然氣汽車(chē)已受到國(guó)內(nèi)各界的廣泛關(guān)注。2000年,上海市首座CNG加氣站在浦東建成運(yùn)行,2001年浦西南北2座CNG汽車(chē)加氣站也將建成。天然氣汽車(chē)加氣站與天然氣汽車(chē)之間是辯證統(tǒng)一的關(guān)系。CNG加氣站的建設(shè)是發(fā)展天然氣汽車(chē)的前提,而CNG加氣站的建站規(guī)模直接與天然氣汽車(chē)加氣要求相關(guān)聯(lián)。針對(duì)不同的加氣要求應(yīng)該靈活采取加氣設(shè)備配置,同時(shí)采取不同的加氣工藝流程。

1 CNG加氣站簡(jiǎn)介

1.1 CNG加氣站系統(tǒng)配置

CNG加氣站由6大系統(tǒng)組成:天然氣調(diào)量計(jì)量;天然氣凈化系統(tǒng);天然氣壓縮系統(tǒng);天然氣儲(chǔ)氣系統(tǒng);CNG售氣系統(tǒng);控制系統(tǒng)(自動(dòng)保護(hù)、停機(jī)及順序充氣)。

1.3 加氣方式

根據(jù)不同的加氣負(fù)荷特點(diǎn),可以采用快速加氣、慢速加氣、混合式加氣、子母站加氣等方式。

在加氣站系統(tǒng)內(nèi)可由壓縮機(jī)直接向鋼瓶注氣,亦可設(shè)置壓縮機(jī)和一批高壓儲(chǔ)存鋼瓶以加快加氣速度,一般日加注能力100輛~200輛。另外,采取子母站形式,可以充分發(fā)揮壓縮、灌充裝置的利用效率。

1. 4主要工藝設(shè)備

1.4.1 母站

(1) 分子篩(2)壓縮機(jī)(3)儲(chǔ)氣鋼瓶(4)加氣機(jī)

1.4.2 子站

(1) 轉(zhuǎn)運(yùn)拖車(chē)(2)儲(chǔ)氣鋼瓶(置于拖車(chē)上)(3)增壓器(4)加氣機(jī)

所有設(shè)備中,壓縮機(jī)主機(jī)是最主要的設(shè)備,也是整個(gè)加氣站占投資比例最大的設(shè)備,是整個(gè)加氣站的核心。

2 CNG加氣站設(shè)備選型優(yōu)化組合

2.1 當(dāng)加氣負(fù)荷不均勻分布時(shí)

加氣負(fù)荷集中在幾個(gè)時(shí)間段,對(duì)加氣時(shí)間要求比較苛刻。這類(lèi)情況一般發(fā)生在以下幾種情況:a)母站給拖車(chē)加氣;b)因氣源管網(wǎng)壓力限制、用電峰值限制、車(chē)輛運(yùn)行特點(diǎn)限制等特殊原因,汽車(chē)加氣只能集中在部分時(shí)間段內(nèi);c)城市天然氣汽車(chē)發(fā)展初期,現(xiàn)有加氣站數(shù)量較少,汽車(chē)加氣機(jī)動(dòng)性較差。

針對(duì)這類(lèi)情況,在進(jìn)行設(shè)備選型時(shí),應(yīng)優(yōu)先考慮增大壓縮機(jī)排量,相應(yīng)儲(chǔ)氣瓶容積可以減小,通過(guò)壓縮機(jī)直供來(lái)滿足連續(xù)快速加注的要求,儲(chǔ)氣瓶預(yù)先儲(chǔ)存的高壓天然氣只是為了滿足平時(shí)零星加氣的要求。通過(guò)壓縮機(jī)直供時(shí),若選用壓縮機(jī)排量偏小,加注管道中的氣體流量相應(yīng)偏低,加氣速度就跟不上使用要求,會(huì)造成汽車(chē)加氣排隊(duì)或者拖車(chē)脫節(jié)子站斷氣等現(xiàn)象,將影響加氣站的正常運(yùn)行。若壓縮機(jī)動(dòng)性的排量和加氣機(jī)的額定流量匯總量相當(dāng)時(shí),就能滿足連續(xù)快速加氣要求。

在滿足這種類(lèi)型加氣要求的基礎(chǔ)上而進(jìn)行的設(shè)備選型,可以滿足連續(xù)快速加注天然氣汽車(chē)的要求,但設(shè)備的能力末能充分發(fā)揮,建站投資比較大且壓縮機(jī)頻繁啟動(dòng),影響壓縮機(jī)使用壽命。

設(shè)計(jì)實(shí)例

設(shè)計(jì)條件:

(1)日加氣車(chē)輛為150輛,每輛加氣量為100立方米,日總需求量為15000立方米;

(2)加氣負(fù)荷不均勻分布;

(3)要求連續(xù)加注,雙槍同時(shí)加注,單輛汽車(chē)加氣時(shí)間不超過(guò)4分鐘,每小時(shí)保證加氣車(chē)輛30輛。

為了滿足連續(xù)高速加注要求,應(yīng)通過(guò)壓縮機(jī)直供來(lái)完成。兩把槍同時(shí)加注,每輛車(chē)凈加氣時(shí)間在4分鐘之內(nèi),則壓縮機(jī)設(shè)計(jì)計(jì)算排量v=(100*2/4)*60=3000立方米每小時(shí)。可以考慮選用2 臺(tái)1500立方米每小時(shí)的壓縮機(jī)。

另外,儲(chǔ)氣瓶容積可以減小,儲(chǔ)氣瓶容積可以選擇ASME儲(chǔ)氣鋼瓶(CPI公司生產(chǎn))6個(gè)單元(采用三級(jí)儲(chǔ)氣方式,高中低儲(chǔ)氣單元數(shù)比例為1:2:3),總水容積為7.836立方米,換算成標(biāo)準(zhǔn)狀態(tài)下為2322立方米,按照此儲(chǔ)氣加氣系統(tǒng)取氣,最高取氣率可達(dá)42%~45%,則通過(guò)儲(chǔ)氣瓶給車(chē)輛加注約為1000立方米天然氣,也就是說(shuō)可以注滿10輛天然氣汽車(chē)。儲(chǔ)氣瓶先儲(chǔ)存的高壓天然氣只是為了滿足平時(shí)零星加氣的要求。

2.2 當(dāng)加氣負(fù)荷均勻分布時(shí)

日加氣總量一定,且加氣車(chē)輛均勻分布在各時(shí)間段內(nèi)。這類(lèi)情況一般發(fā)生在固定車(chē)源的專(zhuān)用加氣站(例如公交停車(chē)場(chǎng)),并留有一定的機(jī)動(dòng)備用車(chē)輛,通過(guò)對(duì)固定加氣車(chē)輛進(jìn)行合理調(diào)度,優(yōu)化車(chē)輛加氣順序,避免車(chē)輛連續(xù)集中加氣;或者是加氣站的數(shù)量達(dá)到一定規(guī)模,汽車(chē)可以到不同的加氣站進(jìn)行加氣。另外,對(duì)于同一輛車(chē),每次加注并不一定注滿汽車(chē)鋼瓶,也就是每日可以累積多次加氣,每天總加氣量基本不變,這部分加注量在各時(shí)間段均勻消化。

針對(duì)這類(lèi)情況,在進(jìn)行設(shè)備選型時(shí),相應(yīng)壓縮機(jī)排量可以降低,適當(dāng)增大儲(chǔ)氣瓶容積。利用預(yù)先儲(chǔ)存加壓氣體彌補(bǔ)壓縮機(jī)排量不足的辦法,使加氣系統(tǒng)具有比壓縮機(jī)最大排量大得多的加氣能力。

另外,對(duì)于這種加氣要求,加氣方案可以采取快加氣和慢加氣組合加氣。在原有加氣管線上增加敷設(shè)慢加氣布管。

采用慢加氣一般是在每天晚上對(duì)停車(chē)場(chǎng)的汽車(chē)?yán)谜沟臅r(shí)間用壓縮機(jī)直接加氣,壓縮機(jī)將氣送入通往每輛汽車(chē)分配氣管中,再經(jīng)加氣機(jī)進(jìn)入汽車(chē)鋼瓶。典型的慢加氣系統(tǒng)的售氣機(jī)或加氣崗位是無(wú)人值守的。該系統(tǒng)主要由充氣閥、壓力表、軟管和能自動(dòng)控制加氣使其不超過(guò)規(guī)定值,且可避開(kāi)白晝用電高峰。

在這種類(lèi)型的加氣要求基礎(chǔ)上而進(jìn)行的設(shè)備選型可以避免壓縮機(jī)頻繁啟動(dòng),且可以最大限度的發(fā)揮設(shè)備的能力,建站效益也比較明顯。

設(shè)計(jì)實(shí)例

設(shè)計(jì)條件:

(1)日加氣車(chē)輛為150輛,每輛加氣量為100立方米,日總需求量為15000立方米;

(2)加氣負(fù)荷均勻分布,可以根據(jù)加氣站的加注能力進(jìn)行調(diào)度;

(3)加氣站每日操作時(shí)間為16小時(shí);

(4)按照二級(jí)加氣站設(shè)計(jì)。

根據(jù)這個(gè)加氣要求,儲(chǔ)氣瓶容積可以選擇 ASME儲(chǔ)氣鋼瓶(CPI公司生產(chǎn))9個(gè)單元(采用三級(jí)儲(chǔ)氣方式,高中低儲(chǔ)氣單元數(shù)比例為2:3:4),總水容積為11.754立方米,換算成標(biāo)準(zhǔn)狀態(tài)下為3483立方米,按照此儲(chǔ)氣加氣系統(tǒng)取氣,最高取氣率可達(dá)42%~45%,則通過(guò)儲(chǔ)氣瓶給車(chē)輛加注射1567立方米天然氣,也就是說(shuō)可以注滿15輛天然氣汽車(chē)。按照單槍加氣時(shí)間為4分鐘每輛,采用2臺(tái)單槍加氣機(jī)同時(shí)加注,則30分鐘內(nèi)可以完成加注射15輛汽車(chē)。下面根據(jù)PLC控制流程不同按照2種情況分別進(jìn)行分析計(jì)算。

(1) 全部通過(guò)儲(chǔ)氣瓶加氣,壓縮機(jī)不直供。

對(duì)天然氣汽車(chē)而言,要求所有加氣必須通過(guò)儲(chǔ)氣瓶作為加注平臺(tái),由儲(chǔ)氣瓶來(lái)完成快速加氣。當(dāng)高壓儲(chǔ)氣瓶壓力下降到一設(shè)定值時(shí),停止給汽車(chē)加氣,壓縮機(jī)啟動(dòng)給儲(chǔ)氣瓶補(bǔ)氣, 當(dāng)儲(chǔ)氣瓶壓力達(dá)到25.0Mpa時(shí),又重新開(kāi)始給汽車(chē)加氣,假定每一輪回補(bǔ)氣結(jié)束與再加氣之間的間隔時(shí)間為0.1小時(shí)。則壓縮機(jī)設(shè)計(jì)計(jì)算排量v=1500立方米每小時(shí)。150輛天然氣汽車(chē)通過(guò)10個(gè)輪回完成,每一輪回15輛汽車(chē)的操作時(shí)間為1.6小時(shí),其中壓縮機(jī)給儲(chǔ)氣瓶充氣時(shí)間為1小時(shí);鋼瓶給汽車(chē)加氣時(shí)間為0.5小時(shí);操作間隙為0.1小時(shí)。這種操作工況優(yōu)點(diǎn)是可以避免壓縮機(jī)頻繁啟動(dòng),充分發(fā)揮儲(chǔ)氣瓶的儲(chǔ)氣功能來(lái)完成對(duì)汽車(chē)的快速加氣,單元加氣速度能夠得以保證,車(chē)輛在保證足夠操作時(shí)間的情況下可以選用較小排量的壓縮機(jī)。缺點(diǎn)是對(duì)加氣車(chē)輛調(diào)度要求較高,加氣靈活性較差。

(2) 采用儲(chǔ)氣瓶和壓縮機(jī)聯(lián)合供氣,壓縮機(jī)可以直供。

先通過(guò)儲(chǔ)氣瓶加氣,當(dāng)高壓儲(chǔ)氣瓶不能滿足加氣要求時(shí),通過(guò)PLC控制,啟動(dòng)高壓旁通管路,采用壓縮機(jī)直接給汽車(chē)加氣,當(dāng)車(chē)輛停止加氣時(shí),通過(guò)PLC控制,由壓縮機(jī)給儲(chǔ)氣瓶補(bǔ)氣。在此操作工況中,系統(tǒng)優(yōu)先權(quán)是給加氣車(chē)輛,也就是說(shuō)當(dāng)存在加氣車(chē)輛時(shí),總是先"加氣后補(bǔ)氣"。假定每一輪回通過(guò)壓縮機(jī)直接給汽車(chē)加氣的數(shù)量平均為10輛,則整個(gè)150輛汽車(chē)加氣需通過(guò)6個(gè)輪回來(lái)完成,每個(gè)輪回為16/6小時(shí)。則壓縮機(jī)的設(shè)計(jì)計(jì)算排量v=(1000+1500)*6/16=938立方米每小時(shí),壓縮機(jī)直供加氣速度為6.4分鐘。這種操作工況的優(yōu)點(diǎn)是對(duì)加氣車(chē)輛調(diào)度的要求不高,加氣靈活性好,可以選用較小排量壓縮機(jī),比較經(jīng)濟(jì)。缺點(diǎn)是壓縮機(jī)啟動(dòng)較頻繁,單元加氣速度有限制。

3 結(jié)論及建議

對(duì)于加氣負(fù)荷不均勻分布、對(duì)加氣速度要求較高的情況,在建站時(shí)可以選取用較大流量的壓縮機(jī),選用較小容積的儲(chǔ)氣鋼瓶;對(duì)于加氣負(fù)荷均勻分布、對(duì)加氣速度無(wú)苛刻要求的情況,在建站時(shí)可以選用較小流量的壓縮機(jī),選用較大容積的儲(chǔ)氣鋼瓶。

通常,在天然氣汽車(chē)發(fā)展初期,由于天然氣汽車(chē)加氣站數(shù)量末達(dá)到一定規(guī)模,加氣負(fù)荷一般難以均勻分布,對(duì)加氣速度要求較高,加氣靈活性較差,故造成設(shè)備選型時(shí)容量一般偏大,運(yùn)行時(shí)不能充分發(fā)揮設(shè)備的運(yùn)行能力。參考國(guó)外天然氣汽車(chē)發(fā)展以及建站經(jīng)驗(yàn),建議在進(jìn)一步發(fā)展天然氣汽車(chē)時(shí),利用原設(shè)有大排量壓縮機(jī)的加氣站進(jìn)行改建,增設(shè)加氣柱,建成母站,另外新建投資較小的子站,這樣可以利用母站的加氣間隙時(shí)間給拖車(chē)加氣,充分發(fā)揮母站設(shè)備的運(yùn)行能力。當(dāng)天然氣汽車(chē)和加氣站發(fā)展達(dá)到一定規(guī)模時(shí),加氣負(fù)荷均勻分布,新建加氣站時(shí)可以降低對(duì)壓縮機(jī)排量的要求,另外若場(chǎng)地允許,應(yīng)考慮增加慢加氣方式。

摘要:分別針對(duì)不同加氣要求而進(jìn)行CNG加氣站不同設(shè)備的選型比較,提出了相應(yīng)建站的建議。

我國(guó)天然氣汽車(chē)的發(fā)展已近10年,作為有利于大氣環(huán)境,調(diào)整能源結(jié)構(gòu),實(shí)現(xiàn)可持續(xù)發(fā)展的有效途徑,天然氣汽車(chē)已受到國(guó)內(nèi)各界的廣泛關(guān)注。2000年,上海市首座CNG加氣站在浦東建成運(yùn)行,2001年浦西南北2座CNG汽車(chē)加氣站也將建成。天然氣汽車(chē)加氣站與天然氣汽車(chē)之間是辯證統(tǒng)一的關(guān)系。CNG加氣站的建設(shè)是發(fā)展天然氣汽車(chē)的前提,而CNG加氣站的建站規(guī)模直接與天然氣汽車(chē)加氣要求相關(guān)聯(lián)。針對(duì)不同的加氣要求應(yīng)該靈活采取加氣設(shè)備配置,同時(shí)采取不同的加氣工藝流程。

1 CNG加氣站簡(jiǎn)介

1.1 CNG加氣站系統(tǒng)配置

CNG加氣站由6大系統(tǒng)組成:天然氣調(diào)量計(jì)量;天然氣凈化系統(tǒng);天然氣壓縮系統(tǒng);天然氣儲(chǔ)氣系統(tǒng);CNG售氣系統(tǒng);控制系統(tǒng)(自動(dòng)保護(hù)、停機(jī)及順序充氣)。

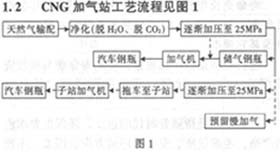

1.2 CNG加氣站工藝流程見(jiàn)圖1

1.3 加氣方式

根據(jù)不同的加氣負(fù)荷特點(diǎn),可以采用快速加氣、慢速加氣、混合式加氣、子母站加氣等方式。

在加氣站系統(tǒng)內(nèi)可由壓縮機(jī)直接向鋼瓶注氣,亦可設(shè)置壓縮機(jī)和一批高壓儲(chǔ)存鋼瓶以加快加氣速度,一般日加注能力100輛~200輛。另外,采取子母站形式,可以充分發(fā)揮壓縮、灌充裝置的利用效率。

1. 4主要工藝設(shè)備

1.4.1 母站

(1) 分子篩(2)壓縮機(jī)(3)儲(chǔ)氣鋼瓶(4)加氣機(jī)

1.4.2 子站

(1) 轉(zhuǎn)運(yùn)拖車(chē)(2)儲(chǔ)氣鋼瓶(置于拖車(chē)上)(3)增壓器(4)加氣機(jī)

所有設(shè)備中,壓縮機(jī)主機(jī)是最主要的設(shè)備,也是整個(gè)加氣站占投資比例最大的設(shè)備,是整個(gè)加氣站的核心。

2 CNG加氣站設(shè)備選型優(yōu)化組合

2.1 當(dāng)加氣負(fù)荷不均勻分布時(shí)

加氣負(fù)荷集中在幾個(gè)時(shí)間段,對(duì)加氣時(shí)間要求比較苛刻。這類(lèi)情況一般發(fā)生在以下幾種情況:a)母站給拖車(chē)加氣;b)因氣源管網(wǎng)壓力限制、用電峰值限制、車(chē)輛運(yùn)行特點(diǎn)限制等特殊原因,汽車(chē)加氣只能集中在部分時(shí)間段內(nèi);c)城市天然氣汽車(chē)發(fā)展初期,現(xiàn)有加氣站數(shù)量較少,汽車(chē)加氣機(jī)動(dòng)性較差。

針對(duì)這類(lèi)情況,在進(jìn)行設(shè)備選型時(shí),應(yīng)優(yōu)先考慮增大壓縮機(jī)排量,相應(yīng)儲(chǔ)氣瓶容積可以減小,通過(guò)壓縮機(jī)直供來(lái)滿足連續(xù)快速加注的要求,儲(chǔ)氣瓶預(yù)先儲(chǔ)存的高壓天然氣只是為了滿足平時(shí)零星加氣的要求。通過(guò)壓縮機(jī)直供時(shí),若選用壓縮機(jī)排量偏小,加注管道中的氣體流量相應(yīng)偏低,加氣速度就跟不上使用要求,會(huì)造成汽車(chē)加氣排隊(duì)或者拖車(chē)脫節(jié)子站斷氣等現(xiàn)象,將影響加氣站的正常運(yùn)行。若壓縮機(jī)動(dòng)性的排量和加氣機(jī)的額定流量匯總量相當(dāng)時(shí),就能滿足連續(xù)快速加氣要求。

在滿足這種類(lèi)型加氣要求的基礎(chǔ)上而進(jìn)行的設(shè)備選型,可以滿足連續(xù)快速加注天然氣汽車(chē)的要求,但設(shè)備的能力末能充分發(fā)揮,建站投資比較大且壓縮機(jī)頻繁啟動(dòng),影響壓縮機(jī)使用壽命。

設(shè)計(jì)實(shí)例

設(shè)計(jì)條件:

(1)日加氣車(chē)輛為150輛,每輛加氣量為100立方米,日總需求量為15000立方米;

(2)加氣負(fù)荷不均勻分布;

(3)要求連續(xù)加注,雙槍同時(shí)加注,單輛汽車(chē)加氣時(shí)間不超過(guò)4分鐘,每小時(shí)保證加氣車(chē)輛30輛。

為了滿足連續(xù)高速加注要求,應(yīng)通過(guò)壓縮機(jī)直供來(lái)完成。兩把槍同時(shí)加注,每輛車(chē)凈加氣時(shí)間在4分鐘之內(nèi),則壓縮機(jī)設(shè)計(jì)計(jì)算排量v=(100*2/4)*60=3000立方米每小時(shí)。可以考慮選用2 臺(tái)1500立方米每小時(shí)的壓縮機(jī)。

另外,儲(chǔ)氣瓶容積可以減小,儲(chǔ)氣瓶容積可以選擇ASME儲(chǔ)氣鋼瓶(CPI公司生產(chǎn))6個(gè)單元(采用三級(jí)儲(chǔ)氣方式,高中低儲(chǔ)氣單元數(shù)比例為1:2:3),總水容積為7.836立方米,換算成標(biāo)準(zhǔn)狀態(tài)下為2322立方米,按照此儲(chǔ)氣加氣系統(tǒng)取氣,最高取氣率可達(dá)42%~45%,則通過(guò)儲(chǔ)氣瓶給車(chē)輛加注約為1000立方米天然氣,也就是說(shuō)可以注滿10輛天然氣汽車(chē)。儲(chǔ)氣瓶先儲(chǔ)存的高壓天然氣只是為了滿足平時(shí)零星加氣的要求。

2.2 當(dāng)加氣負(fù)荷均勻分布時(shí)

日加氣總量一定,且加氣車(chē)輛均勻分布在各時(shí)間段內(nèi)。這類(lèi)情況一般發(fā)生在固定車(chē)源的專(zhuān)用加氣站(例如公交停車(chē)場(chǎng)),并留有一定的機(jī)動(dòng)備用車(chē)輛,通過(guò)對(duì)固定加氣車(chē)輛進(jìn)行合理調(diào)度,優(yōu)化車(chē)輛加氣順序,避免車(chē)輛連續(xù)集中加氣;或者是加氣站的數(shù)量達(dá)到一定規(guī)模,汽車(chē)可以到不同的加氣站進(jìn)行加氣。另外,對(duì)于同一輛車(chē),每次加注并不一定注滿汽車(chē)鋼瓶,也就是每日可以累積多次加氣,每天總加氣量基本不變,這部分加注量在各時(shí)間段均勻消化。

針對(duì)這類(lèi)情況,在進(jìn)行設(shè)備選型時(shí),相應(yīng)壓縮機(jī)排量可以降低,適當(dāng)增大儲(chǔ)氣瓶容積。利用預(yù)先儲(chǔ)存加壓氣體彌補(bǔ)壓縮機(jī)排量不足的辦法,使加氣系統(tǒng)具有比壓縮機(jī)最大排量大得多的加氣能力。

另外,對(duì)于這種加氣要求,加氣方案可以采取快加氣和慢加氣組合加氣。在原有加氣管線上增加敷設(shè)慢加氣布管。

采用慢加氣一般是在每天晚上對(duì)停車(chē)場(chǎng)的汽車(chē)?yán)谜沟臅r(shí)間用壓縮機(jī)直接加氣,壓縮機(jī)將氣送入通往每輛汽車(chē)分配氣管中,再經(jīng)加氣機(jī)進(jìn)入汽車(chē)鋼瓶。典型的慢加氣系統(tǒng)的售氣機(jī)或加氣崗位是無(wú)人值守的。該系統(tǒng)主要由充氣閥、壓力表、軟管和能自動(dòng)控制加氣使其不超過(guò)規(guī)定值,且可避開(kāi)白晝用電高峰。

在這種類(lèi)型的加氣要求基礎(chǔ)上而進(jìn)行的設(shè)備選型可以避免壓縮機(jī)頻繁啟動(dòng),且可以最大限度的發(fā)揮設(shè)備的能力,建站效益也比較明顯。

設(shè)計(jì)實(shí)例

設(shè)計(jì)條件:

(1)日加氣車(chē)輛為150輛,每輛加氣量為100立方米,日總需求量為15000立方米;

(2)加氣負(fù)荷均勻分布,可以根據(jù)加氣站的加注能力進(jìn)行調(diào)度;

(3)加氣站每日操作時(shí)間為16小時(shí);

(4)按照二級(jí)加氣站設(shè)計(jì)。

根據(jù)這個(gè)加氣要求,儲(chǔ)氣瓶容積可以選擇 ASME儲(chǔ)氣鋼瓶(CPI公司生產(chǎn))9個(gè)單元(采用三級(jí)儲(chǔ)氣方式,高中低儲(chǔ)氣單元數(shù)比例為2:3:4),總水容積為11.754立方米,換算成標(biāo)準(zhǔn)狀態(tài)下為3483立方米,按照此儲(chǔ)氣加氣系統(tǒng)取氣,最高取氣率可達(dá)42%~45%,則通過(guò)儲(chǔ)氣瓶給車(chē)輛加注射1567立方米天然氣,也就是說(shuō)可以注滿15輛天然氣汽車(chē)。按照單槍加氣時(shí)間為4分鐘每輛,采用2臺(tái)單槍加氣機(jī)同時(shí)加注,則30分鐘內(nèi)可以完成加注射15輛汽車(chē)。下面根據(jù)PLC控制流程不同按照2種情況分別進(jìn)行分析計(jì)算。

(1) 全部通過(guò)儲(chǔ)氣瓶加氣,壓縮機(jī)不直供。

對(duì)天然氣汽車(chē)而言,要求所有加氣必須通過(guò)儲(chǔ)氣瓶作為加注平臺(tái),由儲(chǔ)氣瓶來(lái)完成快速加氣。當(dāng)高壓儲(chǔ)氣瓶壓力下降到一設(shè)定值時(shí),停止給汽車(chē)加氣,壓縮機(jī)啟動(dòng)給儲(chǔ)氣瓶補(bǔ)氣, 當(dāng)儲(chǔ)氣瓶壓力達(dá)到25.0Mpa時(shí),又重新開(kāi)始給汽車(chē)加氣,假定每一輪回補(bǔ)氣結(jié)束與再加氣之間的間隔時(shí)間為0.1小時(shí)。則壓縮機(jī)設(shè)計(jì)計(jì)算排量v=1500立方米每小時(shí)。150輛天然氣汽車(chē)通過(guò)10個(gè)輪回完成,每一輪回15輛汽車(chē)的操作時(shí)間為1.6小時(shí),其中壓縮機(jī)給儲(chǔ)氣瓶充氣時(shí)間為1小時(shí);鋼瓶給汽車(chē)加氣時(shí)間為0.5小時(shí);操作間隙為0.1小時(shí)。這種操作工況優(yōu)點(diǎn)是可以避免壓縮機(jī)頻繁啟動(dòng),充分發(fā)揮儲(chǔ)氣瓶的儲(chǔ)氣功能來(lái)完成對(duì)汽車(chē)的快速加氣,單元加氣速度能夠得以保證,車(chē)輛在保證足夠操作時(shí)間的情況下可以選用較小排量的壓縮機(jī)。缺點(diǎn)是對(duì)加氣車(chē)輛調(diào)度要求較高,加氣靈活性較差。

(2) 采用儲(chǔ)氣瓶和壓縮機(jī)聯(lián)合供氣,壓縮機(jī)可以直供。

先通過(guò)儲(chǔ)氣瓶加氣,當(dāng)高壓儲(chǔ)氣瓶不能滿足加氣要求時(shí),通過(guò)PLC控制,啟動(dòng)高壓旁通管路,采用壓縮機(jī)直接給汽車(chē)加氣,當(dāng)車(chē)輛停止加氣時(shí),通過(guò)PLC控制,由壓縮機(jī)給儲(chǔ)氣瓶補(bǔ)氣。在此操作工況中,系統(tǒng)優(yōu)先權(quán)是給加氣車(chē)輛,也就是說(shuō)當(dāng)存在加氣車(chē)輛時(shí),總是先"加氣后補(bǔ)氣"。假定每一輪回通過(guò)壓縮機(jī)直接給汽車(chē)加氣的數(shù)量平均為10輛,則整個(gè)150輛汽車(chē)加氣需通過(guò)6個(gè)輪回來(lái)完成,每個(gè)輪回為16/6小時(shí)。則壓縮機(jī)的設(shè)計(jì)計(jì)算排量v=(1000+1500)*6/16=938立方米每小時(shí),壓縮機(jī)直供加氣速度為6.4分鐘。這種操作工況的優(yōu)點(diǎn)是對(duì)加氣車(chē)輛調(diào)度的要求不高,加氣靈活性好,可以選用較小排量壓縮機(jī),比較經(jīng)濟(jì)。缺點(diǎn)是壓縮機(jī)啟動(dòng)較頻繁,單元加氣速度有限制。

3 結(jié)論及建議

對(duì)于加氣負(fù)荷不均勻分布、對(duì)加氣速度要求較高的情況,在建站時(shí)可以選取用較大流量的壓縮機(jī),選用較小容積的儲(chǔ)氣鋼瓶;對(duì)于加氣負(fù)荷均勻分布、對(duì)加氣速度無(wú)苛刻要求的情況,在建站時(shí)可以選用較小流量的壓縮機(jī),選用較大容積的儲(chǔ)氣鋼瓶。

通常,在天然氣汽車(chē)發(fā)展初期,由于天然氣汽車(chē)加氣站數(shù)量末達(dá)到一定規(guī)模,加氣負(fù)荷一般難以均勻分布,對(duì)加氣速度要求較高,加氣靈活性較差,故造成設(shè)備選型時(shí)容量一般偏大,運(yùn)行時(shí)不能充分發(fā)揮設(shè)備的運(yùn)行能力。參考國(guó)外天然氣汽車(chē)發(fā)展以及建站經(jīng)驗(yàn),建議在進(jìn)一步發(fā)展天然氣汽車(chē)時(shí),利用原設(shè)有大排量壓縮機(jī)的加氣站進(jìn)行改建,增設(shè)加氣柱,建成母站,另外新建投資較小的子站,這樣可以利用母站的加氣間隙時(shí)間給拖車(chē)加氣,充分發(fā)揮母站設(shè)備的運(yùn)行能力。當(dāng)天然氣汽車(chē)和加氣站發(fā)展達(dá)到一定規(guī)模時(shí),加氣負(fù)荷均勻分布,新建加氣站時(shí)可以降低對(duì)壓縮機(jī)排量的要求,另外若場(chǎng)地允許,應(yīng)考慮增加慢加氣方式